Optimering af varmgasafrimning i industrielle køleanlæg

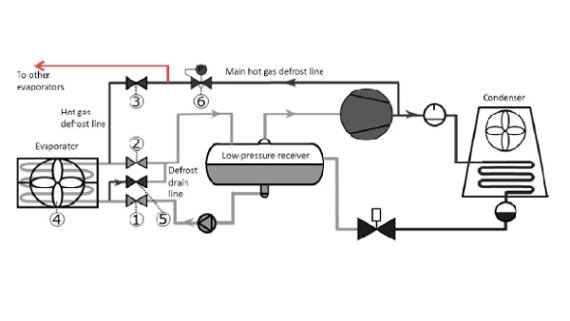

Principdiagram for varmgasafrimning af industrielle køleanlæg. Illustration: IPU

Projektet undersøger mulighederne for optimering af varmgasafrimning på industrielle køleanlæg. Projektet vil udnytte muligheden for at sænke det samlede anlægs energiforbrug betydeligt gennem dels optimering af fordamper-, system- og styringsdesign og dels ved at indsætte en separat seriel kompressor, således at kun den nødvendige mængde varmegas hæves til den ønskede temperatur og tryk til afrimningen.

Projektet undersøger mulighederne for optimering af varmgasafrimning på industrielle køleanlæg. På store industrielle køleanlæg foretrækkes varmgasafrimning for at hindre rimdannelse på fordamperens overflade. For at opnå en hurtig afrimning kører mange anlæg med en relativ høj minimums kondenseringstemperatur. Projektet vil udnytte muligheden for at sænke det samlede anlægs energiforbrug betydeligt gennem dels optimering af fordamper-, system- og styringsdesign og dels ved at indsætte en separat seriel kompressor, således at kun den nødvendige mængde varmegas hæves til den ønskede temperatur og tryk til afrimningen. Resten af anlægget tillader dermed drift med en lavere kondenseringstemperatur. Det forventes, at projektet med denne indsats vil vise resultater, hvor køleanlæggets årlige elforbrug vil kunne reduceres med 14 %.

Industrielle køleanlæg som bruger ammoniak som kølemiddel bliver tit brugt til at levere køling med en fordampertemperatur under 0 °C. Isen, som dannes på fordamperens overflade, bliver typisk fjernet ved hjælp af varmgasafrimning. Dette projekt har eksperimentelt og numerisk undersøgt to forskellige styringsmetoder for varmgasafriming.

- Den første metode, trykstyringsmetoden, arbejder med et konstant fordampertryk under afrinmingscyklussen. Denne metode ophober kølemiddel i væskeform i starten af afrimningsprocessen og tillader en gasstrøm igennem fordamperen i hele arbejdsperioden.

- Den anden metode er baseret på at tappe flydende kølemiddel fra fordamperen i stedet. Dette mindsker trykgradienterne i opstartsfasen og minimerer varmgasforbruget efter isen er smeltet.

En eksperimentel undersøgelse er blevet gennemført, hvor man simulerede driften af en oversvømmet ammoniakfordamper samt det tilhørende varmgasafrimningssystem. Målingerne sætter tal på forskellene vedrørende energiforbrug i forhold til de to styringsmetoder og leverer værdifulde informationer med hensyn til at dimensionere afrimningssystemer.

De målte fordampertryk og kølemiddelflow er blevet brugt til at validere en dynamisk model af fordamperen samt ventiler og rør. Denne kalibrerede model kunne levere ny viden vedrørende indflydelsen af varmgastrykket på afrimningstiden og mængden af kølemiddel i fordamperen, som er meget lavere for den væskebaserede styring.

De selvregulerende egenskaber af væskestyringen har vist energibesparelser på 15% per afrimningscyklus sammenlignet med den trykstyrede afrimning. Besparelserne vokser når afrimningstiden forlænges fordi trykstyringsmetoder bruger mere energi, når isen er blevet fjernet. Når afrimningstiden forlænges til 30 min. i stedet for 20 min., ligger energibesparelserne på 30% for den væskebarede styring.

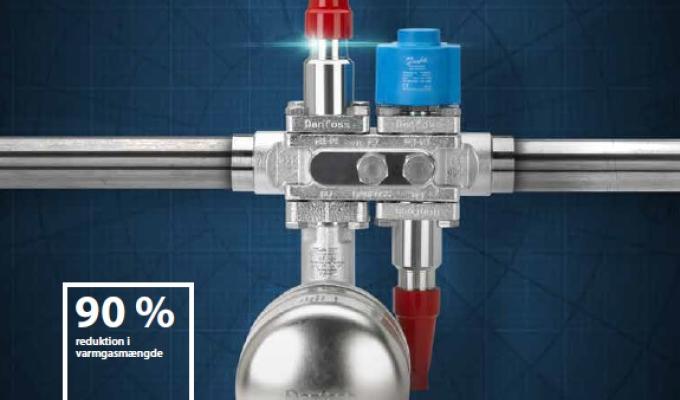

Resultater fra projektet er taget med i produktudviklingsforløbet hos Danfoss. Det er endt ud i et nyt produkt, som kan reducere varmgasmængden med op til 90 %. Det betyder reduceret energiforbrug og mindre belastning af kompressorerne.

Mere information

347-030